強國復興有我|廣州數(shù)控設備有限公司

【慶75周年華誕】

強國復興有我|廣州數(shù)控設備有限公司

【編者按】中華人民共和國成立75年來,隨著中國工業(yè)化進程不斷推進,機床工具工業(yè)隨之發(fā)展壯大,總體水平快速提升,正向著機床工具工業(yè)強國的目標邁進。在慶祝新中國75周年華誕之際,中國機床工具工業(yè)協(xié)會策劃組織以“強國復興有我”為題的主題宣傳活動,集中報道機床工具行業(yè)及企業(yè)取得的成果及未來高質量發(fā)展目標規(guī)劃。

一、企業(yè)概況

廣州數(shù)控設備有限公司(簡稱廣州數(shù)控)成立于1991年,是國家級智能數(shù)控系統(tǒng)、工業(yè)機器人產業(yè)鏈雙鏈主企業(yè),是中國機床工具工業(yè)協(xié)會第八屆/第九屆理事會輪值理事長單位,中國機器人產業(yè)聯(lián)盟副理事長單位。擁有員工1800余人,其中研發(fā)與技術800人。主營業(yè)務包括:數(shù)控系統(tǒng)和伺服驅動及電機、工業(yè)機器人、全電動注塑機、數(shù)控機床營銷。

廣州數(shù)控擁有國家認定企業(yè)技術中心、博士后科研工作站等研發(fā)中心,是國家科技重大專項“高檔數(shù)控機床與裝備制造”、國家“863”科技計劃承擔企業(yè),首批高新技術企業(yè),并與哈爾濱工業(yè)大學、上海交通大學、南開大學、天津大學、華南理工大學、廣東工業(yè)大學等高等院校成立了聯(lián)合研究中心(實驗室)。

廣州數(shù)控的前身是荔灣區(qū)工業(yè)公司屬下的小型集體所有制企業(yè)——廣州華南電子儀器廠,在1991年正式登記成立廣州數(shù)控設備廠。歷經33年的銳意進取和誠信經營,廣州數(shù)控已發(fā)展成為集科、教、工、貿于一體的國家高新技術企業(yè),作為國內專業(yè)技術成熟的成套智能裝備解決方案提供商,被譽為中國南方數(shù)控產業(yè)基地。1991-2000年期間,廣州數(shù)控自主研發(fā)出第一套GSK928車床數(shù)控系統(tǒng),研發(fā)生產的DA98交流伺服裝置迫使國外同類產品降價50%。2000年廣州數(shù)控正式轉制為民營股份制,邁入發(fā)展新階段。在此過程中,廣州數(shù)控堅持創(chuàng)新,先后啟動工業(yè)機器人和全電動注塑機的研發(fā),成立博士后科研工作站和院士工作站,榮獲廣東省裝備制造業(yè)重點企業(yè)和廣東省創(chuàng)新型企業(yè)等稱號。在2003年數(shù)控系統(tǒng)產銷量突破一萬套,并正式更名為“廣州數(shù)控設備有限公司”。

2011年,廣州數(shù)控被認定為國家企業(yè)技術中心,先后被授予第五批國家創(chuàng)新型試點企業(yè)、成為中國機器人聯(lián)盟副理事長單位、獲評國家技術創(chuàng)新示范企業(yè),并在2014年籌建第二園區(qū)高精密部件加工園。依托全公司上下一心的堅持創(chuàng)新,2016年至今,公司先后榮獲國家科學技術進步獎、制造業(yè)單項冠軍企業(yè)(機床數(shù)控系統(tǒng))等榮譽,公司領導何敏佳董事長成為中國機床工具工業(yè)協(xié)會理事會輪值理事長等。

黨的二十大以來,廣州數(shù)控響應國家號召,緊跟政策潮流,穩(wěn)步前進,深入推進數(shù)控系統(tǒng)智能化轉型升級,發(fā)展新質生產力,加強核心關鍵技術的高端突破,研究投產一批標志性產品。同時,廣州數(shù)控實行了產學研用一體化創(chuàng)新機制,促進科技創(chuàng)新成果轉化,產品結構優(yōu)化調整,技術水平穩(wěn)步提高,取得了一系列領先成果。自2018年廣州數(shù)控實現(xiàn)第100萬套數(shù)控系統(tǒng)線下交付,廣州數(shù)控以每年近10萬套標準型及高檔數(shù)控系統(tǒng)配套,支持國內大批機床制造企業(yè)的健康運行。

近年來,廣州數(shù)控深耕制造,尊重培養(yǎng)了大批一線工匠,為發(fā)展新質生產力、提高自主創(chuàng)新、可持續(xù)發(fā)展提供了有力保障。機床制造基礎和共性技術研究不斷加強,產品開發(fā)與技術研究同步推進。機床產品的可靠性設計與性能試驗技術、多軸聯(lián)動加工技術等多項關鍵技術的成熟度大幅提升。數(shù)字化設計技術研究成果在高精度數(shù)控產品設計上進行實際應用;多誤差實時動態(tài)綜合補償和嵌入式數(shù)控系統(tǒng)誤差補償?shù)溶浻布到y(tǒng)在多個企業(yè)、多個產品上進行了示范應用,使數(shù)控機床精度得以明顯提升。

同時,廣州數(shù)控作為數(shù)控系統(tǒng)先進企業(yè),致力于與數(shù)控機床和基礎制造裝備的主機、數(shù)控系統(tǒng)和功能部件等產業(yè)鏈關聯(lián)企業(yè)組建長期穩(wěn)定的戰(zhàn)略合作伙伴關系,建立數(shù)控系統(tǒng)、功能部件與機床企業(yè)長期的配套關系,打造完整機床配套產業(yè)鏈,共建國內機床產業(yè)“內循環(huán)”生態(tài)體系,滿足國家戰(zhàn)略新需求。

“打造百年企業(yè),鑄造金質品牌”是廣數(shù)人的共同愿景。未來,廣數(shù)人仍將勇毅篤行,踔厲奮發(fā),倡導勤奮努力的創(chuàng)業(yè)精神,勇于探索的創(chuàng)新精神,做深、做細、追求卓越的敬業(yè)精神,團結、互助、勤學、進取的員工精神,奉獻誠信的團隊精神,精工細作、精益求精,提供讓用戶滿意的產品與服務,持續(xù)推進民族數(shù)控產業(yè)發(fā)展。

二、發(fā)展成果

廣州數(shù)控經歷了30余年的不斷創(chuàng)新,加強人才隊伍建設,不斷培育與提升技術創(chuàng)新能力,實現(xiàn)了技術人才由少到多、技術成果由無到有、技術含量由低到高、技術管理由“開放式”到“體系化”、技術組織由“作坊式”到“專業(yè)型”的持續(xù)發(fā)展,擁有專利141項,主持或參與制定技術標準167項。

廣州數(shù)控主營業(yè)務也增加到四類,數(shù)控系統(tǒng)和伺服驅動及電機、工業(yè)機器人、全電動注塑機、數(shù)控機床營銷。其中,自主研制的機床數(shù)控系統(tǒng)(含伺服驅動器和伺服電機),可實現(xiàn)五軸聯(lián)動加工、復合加工,在數(shù)控機床上批量配套應用,服務于航空航天、國防、模具、汽車制造等領域,具有年產機床數(shù)控系統(tǒng)20萬套、伺服電機40萬臺的產能,累計配套數(shù)控機床達160萬臺。掌握核心技術的工業(yè)機器人,最大抓舉500kg,面向搬運、焊接、碼垛、裝配、加工等應用領域,已累計推廣應用近萬臺,助力汽車、家電、航空、機床、五金等行業(yè)的智能制造轉型升級。

廣州數(shù)控始終堅持自主創(chuàng)新,致力于打造國產高端裝備,取得了卓越成績。連續(xù)三次獲得制造業(yè)單項冠軍示范企業(yè)稱號,并多次獲得國家科學技術進步二等獎、中國機械工業(yè)科技進步類一等獎、技術發(fā)明類一等獎、科技進步類二等獎、自主創(chuàng)新十佳產品等眾多榮譽。

三、典型案例

1. 攪拌摩擦焊解決方案

通過重大專項研發(fā),形成攪拌摩擦焊解決方案,完成1臺九軸五聯(lián)動重載攪拌摩擦焊接裝備,用于5米直徑運載火箭貯箱箱底生產,實現(xiàn)在航天制造企業(yè)中的示范應用。填補 5m直徑零件攪拌摩擦焊接國產加工裝備的空白,單件焊縫長度為40m。焊接厚度8mm-9.5mm。

摩擦焊接加工

該機尺寸大,大龍門橫梁跨度大,橫梁上移動的重載主軸模組自重大,焊接加工施加到工件表面的壓力大,機床結構件和工件都存在空間誤差或攪拌摩擦焊接過程受力變形問題,需要研究其空間誤差和進行誤差補償。

課題主要研究機床設計和制造引起的空間誤差和攪拌摩擦焊過程主軸頂鍛力變化引起主軸軸向(工件表面法線)變形導致加工尺寸位置變化兩方面因素。其誤差分析包括機床X、Y、Z軸三個方向上位置度誤差,每個軸向有兩個直線度誤差和三個角度誤差,以及X、Y、Z各軸間三個垂直度誤差,對以上誤差進行測量和補償;另外對重載主軸頂鍛力進行測量并對焊接輪廓尺寸影響進行分析研究,采用自適應PID法線偏移量控制,進一步提高加工尺寸精度,最終實現(xiàn)高精度焊接加工,滿足工件尺寸要求和焊接表面質量要求。

本課題研制的GSK25i系統(tǒng),技術成果適用于多種機型,支持車銑復合加工、5軸葉輪等加工應用,目前已在航空航天、汽車制造、能源動力、五金模具、3C等領域廣泛應用,為各行業(yè)提供高效、精準的運動控制及工藝解決方案,參與多項國家科技重大專項,提高了重點領域數(shù)控系統(tǒng)的國產化率。

2. 航發(fā)葉片加工解決方案

通過重大專項課題的研發(fā),已完成三大用戶企業(yè)6種葉片的應用驗證。經對比,使用本課題的數(shù)控系統(tǒng),生產效率提升30%。加工質量達到圖紙設計要求,葉片型面和進/排氣邊加工精度控制在圖紙公差要求范圍以內。

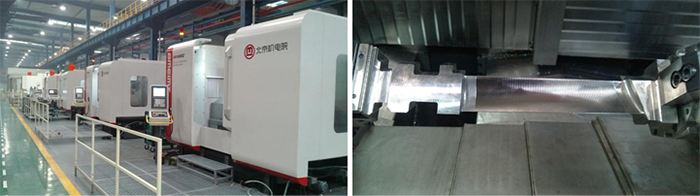

用戶機床現(xiàn)場及葉片加工

本項目聯(lián)合多家單位,形成由共性技術研究機構、國產裝備與系統(tǒng)生產商、用戶單位組成的聯(lián)合研究團隊,開發(fā)葉片高效精密加工工藝軟件系統(tǒng),與國產五軸聯(lián)動葉片加工中心以及國產數(shù)控系統(tǒng)配套使用,實現(xiàn)多個型號航空發(fā)動機葉片的批量化生產,加工精度、效率和表面完整性等達到國際同類產品水平。系統(tǒng)形成了成熟、可靠的五軸聯(lián)動機床配套相關技術。GSK25i系統(tǒng)已累計完成配套五軸聯(lián)動機床50臺以上,機床結構形式涵蓋了雙擺頭結構、雙轉臺結構及擺頭轉臺等,也包括了旋轉軸正交及非正交結構;應用范圍包括葉片、閉式葉輪、渦輪增壓器、三維攪拌摩擦焊、石油勘探鉆頭、曲軸油孔、刀具磨等多種應用場合。

完成了雙B樣條曲線刀具路徑自適應進給技術的研究及開發(fā)工作,可針對五軸RTCP功能,采用雙B樣條進行綜合光順優(yōu)化,消除由于進給速度方向突變引起的機床振動。針對綜合光順后路徑的自適應進給速度規(guī)劃,滿足機床各軸的動態(tài)特性(加速度、躍度等)約束,提高了機床運動平穩(wěn)性。已在GSK25i系統(tǒng)配套的北京機電院五軸葉片加工機床XKH800Z上,完成了應用驗證,獲得良好效果,滿足用戶要求。

(來源:廣州數(shù)控 責編:黃韶娟)