【CCMT2016展品】 式臥加工中心簡述

【CCMT2016展品】

臥式加工中心簡述

本文將對CCMT2016展出的部分臥式加工中心展品做簡要評述。

(1)成都普瑞斯數控機床有限公司生產的PH400臥式加工中心

成都普瑞斯的PH400

該機工作臺面積400mmx400mm,工作臺最大承重350kg,主軸最高轉速8000r/min,X、Y、Z軸快移進給速度40m/min。該機整機由三維設計軟件設計并進行了有限元分析,具有較好的剛性和穩定性。進給系統三軸采用了大直徑滾珠絲杠副,與電機剛性聯軸器直連,提高傳動的剛性和精度。滾珠絲杠均采用世界著名品牌的精密軸承支撐,精密的預拉伸降低絲杠熱變形。絲杠采用中空循環冷卻設計,滿足高精度的零件加工要求。刀庫裝置采用先進無手臂換刀方式或凸輪機構換刀,換刀的穩定性、可靠性值得信賴。工作臺配制了0.001°圓光柵或1°/5°分度端齒盤工作臺,定位精度高、重切削

能力強。

(2)山東威達重工股份有限公司HMC500雙工位臥式加工中心

山東威達的HMC500

該機工作臺面積500mmx500mm,工作臺最大承重500kg,轉臺最高轉速16.7r/min,X、Y、Z軸快移進給速度32m/min。采用FANUCOi MD數控系統,四軸四聯動,T型床身,立柱移動,重載直線滾柱導軌,高精度具有環噴功能主軸單元,具有托盤交換功能。

(3)南通科技投資集團股份有限公司MCH-63A臥式加工中心

南通科技的MCH-63A

該機工作臺面積630mmx630mm,工作臺最大承重1200kg,主軸最高轉速20000r/min,X、Y、Z軸快移進給速度42m/min。這是國內第一臺雙絲杠、雙驅動、箱中箱結構、力矩電機驅動轉臺的高檔精密臥式加工中心。機床在結構設計、傳動方式、功能部件匹配、數控系統選用、加工制造和整機安裝調試等方面,采用了當今前沿的設計理念和先進的制造技術。該機能夠替代進口同類機床,廣泛應用于軍工、汽車、船舶、紡織機械等領域。

浙江日發的CLOCK800

該機工作臺面積500mmx500mm,工作臺最大承重600kg,主軸最高轉速8000r/min,X、Y、Z軸快移進給速度75、60、75m/min。本機采用輕量化的移動部件設計,使機床獲得更高的動態響應。關鍵部件均采用熱對稱結構,可以有效地使熱變形均勻分布,確保機床長時間工作狀態下的精度保持性;獨特的主軸軸承預緊力自動調整系統,有效地提升主軸低速段加工剛度,并提高了主軸高速段軸承使用壽命。

(5)紐威數控裝備(蘇州)有限公司NM50VD臥式加工中心

紐威數控的NM50VD

該機工作臺面積500mmx500mm,工作臺最大承重500kg,主軸最高轉速10000r/min,X、Y、Z軸快移進給速度50m/min。機床結構緊湊,具有托盤交換功能,一次裝夾可進行四面加工。

(6)斗山生產的NHP6350高速臥式加工中心

斗山生產的NHP6350

該機最大加工尺寸為Ф1050x1350mm,主軸最高轉速10000r/min,X、Y、Z軸快移進給速度60m/min。本機為一體式整機床身,三軸全都采用大尺寸滾柱直線導軌,各軸兩端采用DBD三列軸承支撐,全面提高了剛性。從整個結構看,本機大幅提高了床身的剛性及設備整體的高效加工性能。機床刀庫可放置最大30kg的刀具,在伺服驅動的ATC可以2秒內換刀,從而縮短非切削時間,提高生產效率和換刀穩定性。采用伺服電機驅動APC,可以更加快速、準確地交換托盤,從而實現高生產率,且操作維修也方便。主軸配刀具中心冷卻功能,可獲得很好的加工表面質量,提高了切削速度。

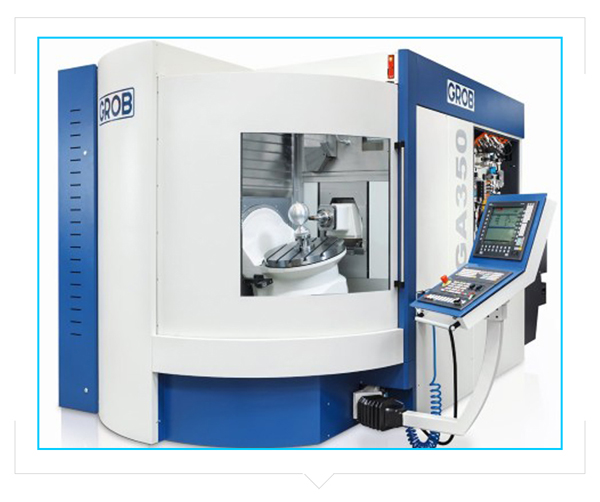

(7)德國GROB(格勞博)機床集團生產的GA350五軸聯動萬能加工中心

德國GROB的GA350

該機工作臺最大承重(有/無托盤)340/400kg,主軸最高轉速12000r/min,X、Y、Z軸快移進給速度65、42、90m/min。本機臥式主軸使得Z行程路徑達到最長,并實現最佳的排屑效果;機床三個直線軸的獨特布置,將導軌與加工點之間的距離降至最小,使機床具有極大的穩定性。三個直線軸和兩個旋轉軸,可實現5面加工和5軸聯動加工。該機床A’軸與B’軸的傾角范圍分別為240°和360°,最大程度提供了加工的自由度。該機床的最大特點是加工效率高及維護簡單。

(8)MAG公司生產的XS211臥式加工中心

MAG公司的XS211

該機轉臺最大載荷400kg,主軸最高轉速16000r/min,X、Y、Z軸最大快移進給速度60m/min。本機X、Y、Z軸采用高精度滾柱軸承導軌安裝在機床床身、立柱和十字滑臺上。工件裝夾在A或B軸上沿Z軸實現進給運動。集成在Z軸上的NC旋轉臺(B軸)可以進行360000x0.001°旋轉,且在每個位置都可進行液壓夾緊。機床的盤式刀庫可容納高達40把刀具(HSK A63),T通過加工主軸實現手動裝卸刀具,加工主軸可配溫度監控傳感器。

本屆展會展出的國內生產制造的臥式加工中心企業有幾十家,參展企業中出現了很多新面孔,展品從工作臺300mm到800mm等各種規格。新入行的制造企業不乏高起點的,利用國外先進技術生產制造中、大型臥式加工中心及其他類型高端數控產品。總的來說,本次展會展品的技術水平體現在以下幾方面:

(1)機床的動靜剛度得到進一步增強。利用有限元法對整機結構剛度進行優化分析應用日趨廣泛,臺中臺、箱中箱、重心驅動、過定位約束、雙絲杠同步驅動、預拉伸絲杠等結構和技術的應用,機床的剛度、精度、效率、工作穩定性得到很大提升。

(2)電主軸、高速滾珠絲杠、凸輪式換刀機構、超精密滾柱式線軌、陶瓷珠絲杠、高分辨率檢測反饋元件以及直驅、直線導軌等技術和功能部件的廣泛使用,大幅提升了機床的綜合性能。

(3)通過對稱性結構設計、熱源綜合管理、熱補償的應用,機床的熱穩定性得到很大提高。

(4)自動化水平有新的提高。ATC、APC、機內對刀、機內測量、斷刀檢測、與機器人、機械手的融合等,將自動化水平推向新的高度。

從用戶需求來看,對臥式加工中心的要求更加趨向于適應多品種小批量的生產,要求加工設備能夠靈活地適應工序集中導致的生產型加工件的變化。現在由于汽車廠家的設備投資呈上升趨勢,需求可望進一步擴大。此外,因對于產品制造的認識和對生產體系的看法正在發生根本的轉變,由此而派生的新的生產體系可能對組成柔性線的小型機種產生需求,著手生產以上機型的廠家在追求高速、高精度的同時,還在如何使機體小型化及成本控制方面下功夫。也就是說,此類產品的開發重點在于機體的小型化及構成柔性線體系方面。

從技術來看,謀求提高主軸轉速、進給速度和精密度,并將對應熱變位、模塊化等集中體現出來。由于提高進給速度直接關系到產品的加工時間,有利于提高生產效率,因此在高速進給技術方面,驅動裝置采用直線電機的機型正在增多。同時也有廠家在開發不使用直線電機,而是采用進給軸以大導程滾珠絲杠為驅動,進給加速度1.5-2g的高速臥式加工中心。并在主軸上采用雙面約束刀具、主軸轉速為20000r/min、快速進給速度為60m/min,以盡量縮短重復定位、刀至刀等的非切削時間。為解決速度提高帶來的熱變位影響,防止精度下降,一般都采用獨自的補正裝置或主軸冷卻結構、冷卻裝置等。

目前,世界先進制造技術不斷興起,超高速切削、超精密加工等技術的應用,柔性制造系統的迅速發展和計算機集成系統的不斷成熟,對數控加工技術提出了更高的要求。同時,信息技術的深化應用促進了數控機床的進一步提升。數控技術的突飛猛進和高端市場的強力增長,為數控機床的技術進步提供了加速引擎。機床的智能化使其具有適應控制的能力,可實現優化加工程序,以最短時間達到最佳的加工質量,從而提高加工效率,降低勞動強度。

(江蘇新瑞重工科技有限公司 李旭華)