基于傳感器的熱誤差補償技術

基于傳感器的熱誤差補償技術

為了進一步提升數控機床的加工精度和一致性,華中數控計劃與機床企業充分合作,實施“機床品質提升工程”計劃,將華中8型智能數控系統熱誤差補償技術應用于數控機床,致力于提高機床加工效率、加工精度和加工一致性,提升機床品質和市場競爭力。

隨著科學技術、機械制造加工業的迅速發展,對數控機床的加工精度提出越來越高的要求。提高數控機床加工精度有兩種基本方法:誤差防止法和誤差補償法。誤差防止法是指通過提高機床制造和裝配精度及設計精度、機床零部件的制造精度和安裝精度、優化機床結構、輔助部件等方法來實現。此方法的特點是成本增加大,實施起來有局限性。誤差補償法是指使用軟件技術,通過分析、統計、歸納及掌握原始誤差的特點和規律,建立誤差數學模型,進行人為誤差補償,從而減少加工誤差。此方法的特點是:經濟有效,實現相對簡單。

已故的國際著名機械制造專家、美國密西根大學教授吳賢銘曾說過:“誤差補償技術的巧妙之處在于加工出的零件精度可比加工母機的精度還高。”由此可見,誤差補償技術的巨大作用。

目前,誤差補償技術以其強大的技術生命力迅速被各國學者、專家所認識,并使之得以迅速發展和推廣,已成為現代精密工程的重要技術支柱之一。

熱誤差補償技術有哪幾種?

熱誤差補償技術主要分為熱誤差斜率補償和熱誤差偏置補償兩種方式:

熱誤差偏置補償又叫與位置無關的熱誤差補償,是在熱變形部件上安裝溫度傳感器,檢測傳感器的實時溫度,通過查詢補償表中對應溫度的補償值,將目標軸的機床坐標系進行偏移。用以消除該部件因熱變形導致的軸向熱位移,一般用于非移動部件,如主軸、動力頭等發熱量較大且易產生結構變形的部件上。

熱誤差斜率補償又叫與位置相關的熱誤差補償,在傳動部件(絲杠、齒輪齒條)上安裝溫度傳感器,測量出傳動部件極限溫度區間內所有溫度點對應的目標點熱變形量,通過統計和計算合理安排溫度補償間隔,將計算出的熱誤差補償數據填入補償表中。系統通過檢測溫度傳感器的實時溫度,查詢補償表中對應溫度的補償值,根據目標軸的實際位置相對于熱膨脹零點的距離折算出補償量輸出到目標軸上。用以消除傳動部件當前所在位置相對于熱膨脹零點的熱伸長量。

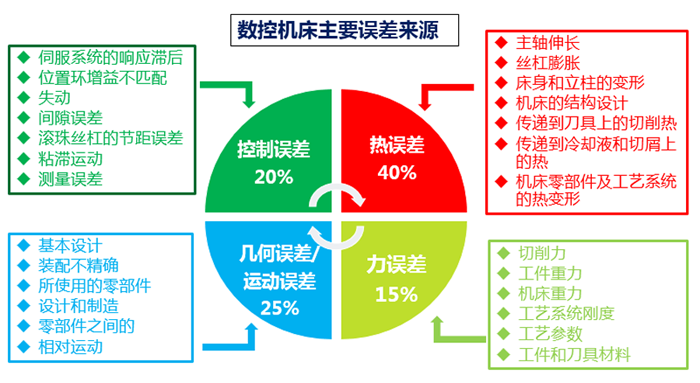

數控機床的主要誤差來源有哪些?

數控機床產生誤差的來源主要有:幾何誤差/運動誤差、熱誤差、控制誤差、力誤差等,通過研究發現,所有的誤差來源中熱誤差占比最高,達到近40%。

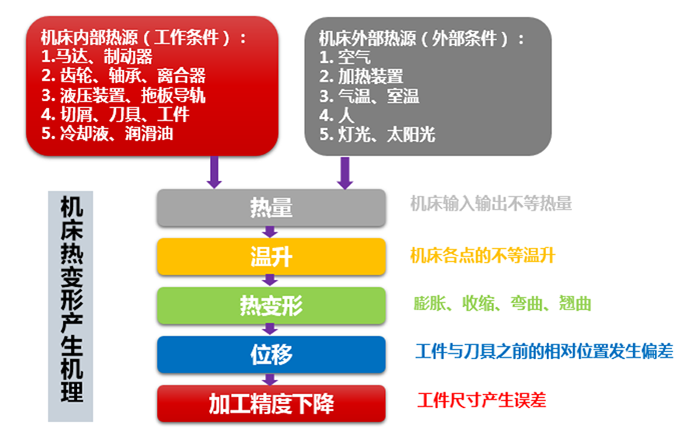

數控機床熱變形產生的機理

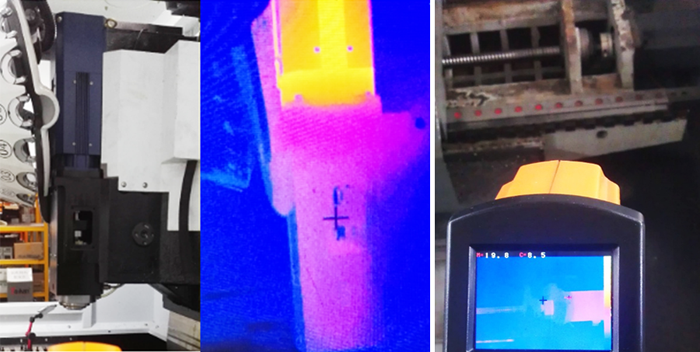

數控機床在加工過程中由于電氣發熱和運轉部件的摩擦發熱引起的局部結構變形,導致機床執行機構產生熱誤差,從而影響機床的加工精度和使用效率。

主軸單元紅外熱輻射圖像 進給軸絲杠紅外熱輻射圖像

數控機床熱變形產生的機理

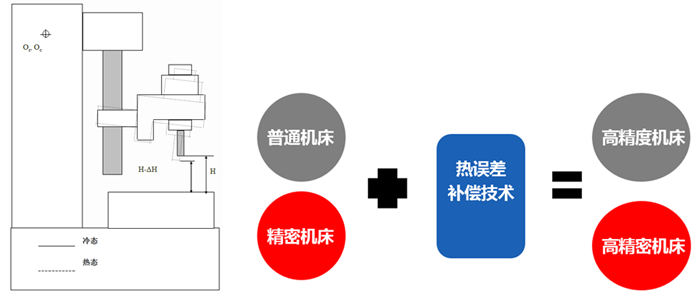

數控機床熱誤差補償基本原理

在數控機床工作過程中,把實時采集機床溫度、位置等信號采集到數控系統里面,再通過誤差數學模型計算得出各運動軸的誤差補償量,數控系統根據誤差補償實時修正機床運動位置,提高機床加工穩定性及加工精度。

機床在冷態和熱態的區別

華中8型熱誤差補償技術

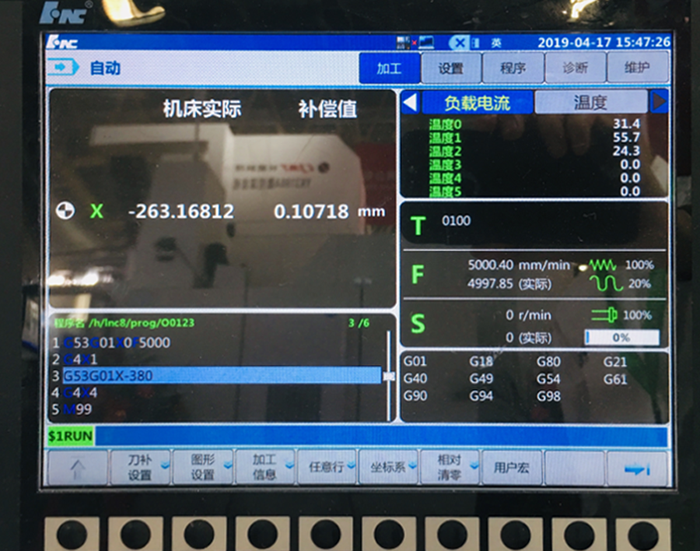

華中8型數控系統將熱誤差補償技術集成于數控系統內部,通過編制相應的宜人操作界面,將熱誤差補償技術較好地應用于實際加工過程之中,減少熱機時間,實現開機即可加工,提高機床利用率。

華中8型熱誤差補償技術支持市場上最常用的Pt100和KTY84兩種型號的溫度傳感器,實現實時溫度檢測,測量準確度達到±0.5%,溫度測量范圍達到-40℃~240℃,系統顯示分辨率為0.1℃,有效的減少了冷熱機時間,保證了加工精度的穩定性。

熱誤差補償技術基本原理結構圖

在補償過程中,PLC運算得到補償值輸入數控系統后,對預先輸入系統中的數控加工程序中外部機械原點按補償值進行偏移,從而使誤差獲得補償。當機床開機即開啟溫度誤差補償線程,溫度實時補償每隔2min便讀取一次溫度(可以通過讀數周期參數來實現補償周期的調整),根據讀取的溫度值,通過PLC運算算出熱誤差值,使外部機械原點發生偏移,從而實現熱誤差的在線實時補償。

華中8型系統熱誤差補償界面

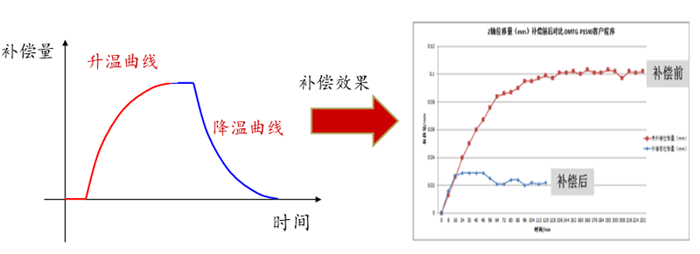

熱機階段和冷機階段,絲杠變形曲線不一致,因此對升溫曲線和降溫曲線采用不同的補償數據,提高機床整體補償精度。

實際應用情況

(1)廣東中山市捷程數控機床有限公司在運用華中8型熱誤差技術后,實際加工精度從1.5μm提高到1μm,加工精度提升約30%。

捷程A366精密雙頭走心機

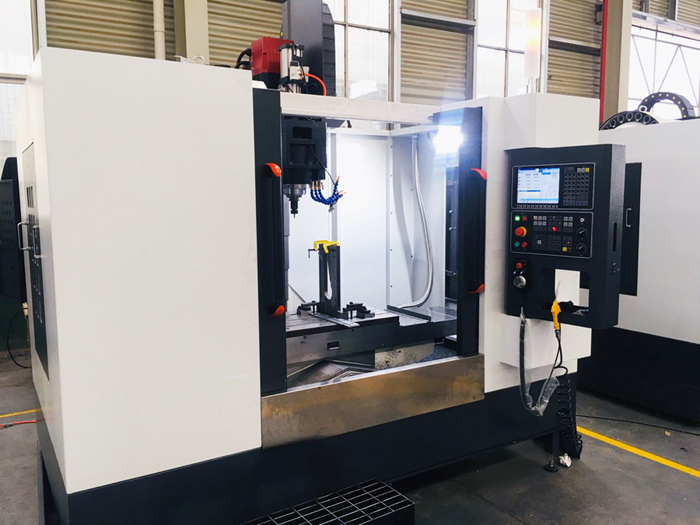

(2)寶雞CMV850加工中心開啟熱補償技術后,通過驗證,補償后的誤差控制在6μm以內。

(3)山東威達重工有限公司在運用華中8型熱誤差技術后,測試各項補償結果重復定位精度為X:1.5μm,Y:1.5μm,Z:3μm。

(4)湖北毅興機床有限公司毅興V8加工中心補償結果:

Z軸升溫補償前:升溫補償前最大誤差371.4μm(絲杠溫度是1.2-23.4℃)。

Z軸升溫補償后:補償后最大誤差45μm(絲杠溫度是1.6-23.4℃)。

(華中數控股份有限公司)