【專訪】中國首創無背隙二級凸輪傳動數控轉臺 ——專訪武漢智德立精工制造技術有限公司總經理王學新

【專訪】

中國首創無背隙二級凸輪傳動數控轉臺

——專訪武漢智德立精工制造技術有限公司總經理王學新

在武漢市黃陂區僻靜的郊區,有一家廠區占地面積不小但卻只有40個人的小企業,這家企業名叫“武漢智德立精工制造技術有限公司”(以下簡稱武漢智德立)。企業雖小但做的事情卻不小,能量大到未來能推動中國的機床行業前進一大步。如果不是行業技術專家的強烈推薦,怎么也不會采訪到這樣一家規模小又名不見經傳的企業!這家企業的總經理王學新是一個搞建筑設備起家的能人(在建筑設備行業有很大的影響和良好的口碑),直到2012年才轉型到機床行業做轉臺的。用王總的話來說,是老天的眷顧在我無路可走的情況下,開始了機床用數控轉臺的研發。而且,轉型非常成功!

從1981年開始,高中畢業的王學新就進入工廠,開始了機械加工方面的學徒生涯。由于對機械制造的熱愛,王學新在學徒和工作期間積累了豐富的機械常識和加工經驗,于是在1989年成立了自己的公司,主營簡易升降機的生產。由于那個時候這樣的廠家非常少,所以他的簡易升降機賣得很好。這種好光景一直延續到了1997年,亞洲金融風暴開始了,如果企業不轉型不創新就很難生存下去,王學新又干起了攪拌機。雖說簡易升降機和攪拌機現在聽起來簡直是太普通又太沒技術含量的產品了,但在當時,卻很少有人干,是很新鮮的東西。后面的經歷都逐一證明王學新的眼光是很超前的。攪拌機干到2003年又轉型做起了免維護防墜落升降裝置,這是生產安全相關部門找到他,專門讓他開發的(因為王學新那個時候就已經是革新能手,并在當地很有名氣了),后來還申報了發明專利。這個產品讓王學新的建筑設備企業一直火到2012年,可問題又來了。新產品上要用的轉臺由于精度要求過高,到處買不到,問了國際上數控轉臺的行家德馬吉和西門子,也都做不出來。在被逼無奈的情況下,生性不服輸的王學新決定要自己做,遂成立了武漢智德立精機,正式轉行到機床界做轉臺。沒想到,決心一下就開創了一個數控轉臺的新世界。

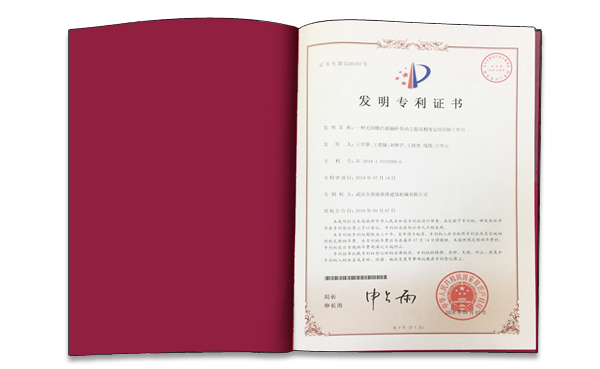

2012年的時候,傳統的數控轉臺,即使做到了極致,精度也就是8″,而王學新所需要的轉臺精度是6″,怎么辦?看來不從根本上改變數控轉臺原有的設計思想是不可能做得到了。也就是說,不能按常規的套路出牌了,必須要進行革命性的技術創新,6″的精度才有可能達到。經過長達3年的一系列嚴格理論對比、論證和大量試驗,才有了無間隙凸輪蝸桿傳動超高精度定位回轉工作臺,即后來的Wg型系列任意分度數控回轉工作臺。2014年,就無間隙凸輪蝸桿傳動超高精度定位回轉工作臺申報了國家發明專利,2016年獲得證書。此轉臺的問世,填補了國際上高精度、高性能數控轉臺的空白,未來的前景不可估量。

目前主流的數控轉臺一般采用蝸輪蝸桿傳動,這由于蝸輪蝸桿傳動是滑動摩擦,無法實現預緊,不能實現無間隙傳動。

武漢智德立新研發的Wg型系列任意分度數控回轉工作臺,采用新型凸輪傳動機構,雙凸輪預緊,實現無間隙傳動。這種傳動方式是滾子傳動,屬于滾動摩擦,可以采用預緊方式提高剛性,消除間隙。其獨特的二級滾子凸輪傳動方式,可以將減速比做到100倍以上,扭矩超大。由于沒有反向間隙,也就不需要鎖緊裝置,使得回轉工作臺重復定位精度和分度精度大幅提高,可滿足對大工件超高精度、重載荷、大切削量的加工需求。該數控回轉工作臺無需光柵閉環,采用數控系統補償,就能滿足高精度機床的要求。

在經過3年的研發之后,從2013年起,武漢智德立開始了無間隙凸輪蝸桿傳動超高精度定位回轉工作臺陸陸續續的生產,并達到目前月產10臺的能力。產品主要應用在立鉆、立式磨床、龍門加工中心、臥式加工中心,及船用螺旋槳的檢測。

為了保證Wg型系列任意分度數控回轉工作臺的產品質量,他們進行了200多項工藝創新。王總說,人必須要有職業良心,對自己和客戶負責。而企業員工評價王總說,王總干工作認真得近乎苛刻,執著的勁頭就像一個“瘋子”,而我認為只有這樣的“瘋子”才能干出成績,做出效果來。

王總還介紹說,在wg系列轉臺研發的過程中,遇到因零件加工的特殊工藝要求而現有設備無法完成的情況,而此時,廣州敏嘉制造技術有限公司給予了全力支持與配合,為智德立專門定制完成了滿足特殊要求和個性化技術方案的機床,最終使得零部件的加工工藝圓滿實施。在轉臺數控系統的功能和系統精度要求上,華中數控也給予了通力合作。

廣州敏嘉是一家生產專精特數控機床的企業,該公司生產的一些四軸、五軸數控機床需要高精度數控轉臺。該公司試用了Wg系列數控轉臺,經過敏嘉公司的廠內測試,證明該轉臺反向間隙幾乎為零,在停止狀態不用附加鎖緊裝置,也能實現無間隙,重復定位精度達到1.5″,分度精度±2″,同心度2μm,平面誤差3μm。廣州敏嘉計劃將該轉臺用于臥式加工中心和齒輪磨床等高端機床。

武漢智德立的無間隙凸輪蝸桿傳動超高精度定位回轉工作臺目前還處于市場拓展階段,所以產量還沒有達到飽和,以現在的勢頭預期,未來計劃年產值將做到一個億,前景令人期待。建議想提高產品精度質量和升級的機床企業可以大膽嘗試,早用早受益!

(閻曉彥)

全球分度轉臺的技術現狀分析與亟待解決的技術難題

分度轉臺、數控分度回轉臺、轉矩電機、氣動、氣浮轉臺、液壓轉臺等作為機床的重要部件,是確保機床加工各種精密零件的核心裝備之一,廣泛應用于各種機械零件的加工。隨著社會的進步、技術的發展,以及高端裝備制造新的市場需求,對機械零件的加工精度要求越來越高。現在轉臺技術領域最大的困惑就是轉臺的分度精度、同心度、平面度等各項精度怎樣滿足高精度機械零件的加工要求。這個問題也成為當前轉臺領域的技術難題。世界各國該領域的工程技術專家,思考設計了很多解決方案,但精度提高的效果均不盡人意。

如何解決轉臺在保證超高精度分度和精準定位的同時,又能確保在精密機械零件加工過程中轉臺不會產生角度位移和平面度、同心度誤差,成為目前轉臺領域的世界性技術攻關難題。本文中,作者首先對目前全球各種轉臺在高精度分度和精準定位上的優缺點進行相關技術分析,而后在此基礎上提出了自己的解決方案,供業內同仁參考。

我們先從常規應用中最為廣泛的蝸輪蝸桿傳動轉臺進行分析:

一、目前最常用的轉臺其內部傳動方式為蝸輪蝸桿傳動。由于蝸輪和蝸桿的傳動接觸面為滑動摩擦,因此摩擦阻力大、傳動效率低。由于蝸輪材質較軟而蝸桿材質硬度大,所以蝸輪極易磨損,從而導致分度誤差越來越大,再加上蝸輪齒的等分度誤差(也就是公法線誤差),導致的分度誤差,所以該型結構傳動的轉臺分度精度不高。

另外,由于蝸輪和蝸桿只能嚙合2.5-3個齒,且不能使蝸桿螺旋面的兩面與蝸輪齒的兩面同時緊密嚙合,所以輸出轉矩不大,而且反向間隙過大的問題無法解決。所以容易導致該型轉臺在加工零件時產生較大的角度偏擺。為了有效控制加工零件時的角度偏擺,人們想到了用氣動和油壓剎車鎖緊輸出端的工作臺,來克服加工零件時的刀具切削力,控制角度偏擺的產生。但在剎車鎖緊時,由于轉臺本身的反向間隙大,且輸出轉矩小,所以剎車鎖緊固然能增大靜止轉矩抗衡加工零件時的切削阻力,但在剎車鎖緊時必然產生較大的角度位移,導致加工零件在定位時就已經產生了較大誤差。

按照這個技術線路,人們試圖通過包絡蝸桿,蝸桿螺旋逐漸增厚(也就是變位蝸桿),或蝸桿徑向偏心可調等來克服蝸輪磨損后的精度丟失,但結果仍然無法解決超高精密分度的問題。而且由于蝸輪和蝸桿材料的不同,其熱脹系數的差異,導致長期使用導致的溫度升高,從而使其分度精度也大大降低。

所以該型轉臺是不可能滿足高精度零件的加工需求的。但其優點是制造成本低、外型尺寸小。

二、為了解決以上蝸輪蝸桿傳動轉臺的先天技術不足問題,人們想到了通過鼠牙齒嚙合的技術方案。其原理是通過將鼠牙齒圈固定在轉臺工作臺底面,另一齒圈固定在轉臺箱體上通過蝸輪蝸桿帶動抬起的工作臺旋轉分度,然后落下與固定在箱體上的齒圈進行上下齒圈嚙合。這種結構的轉臺,其分度精度和重復精度都很高,也有足夠的靜止轉矩抗衡加工刀具的切削阻力。但其最小分度只能是整數,且在工作臺通過液壓頂升,再旋轉分度再落下的過程中,會產生工作臺平面和中心軸軸心誤差的技術問題,從而使裝夾在工作臺上的零件的基準面和軸心不能達到其精度要求。特別是多面箱體要求面與面上的孔的同心度要求高時,該型轉臺不能滿足其精度要求。再就是該型轉臺在工作臺頂升抬起,再旋轉分度再落下嚙合上下齒圈時,由于工作臺再旋轉分度時所產生的分度誤差,會導致上下齒圈嚙合時的對齒偏離,此時工作臺和上齒圈一起落下時,上齒圈和下齒圈會產生強行嚙合、強行摩擦,而齒面磨損導致其分度精度和重復精度降低。

該型工作臺的優點是分度精度高,且有足夠的靜止轉矩克服加工時刀具的切削阻力,缺點是不能滿足任意分度的要求,在分度過程中不能有效保證工作臺基準面和主軸的同心度。

三、通過對以上兩種形式的轉臺分度精度和定位精度的分析,我們可以看到其在滿足高精度零件加工要求上存在先天不足。光學專家和數控專家想到了利用光柵閉環和計算機數字化處理來滿足轉臺任意分度精度的技術問題。其實施方式無外兩種:一種是在常規蝸輪蝸桿傳動機構的轉臺輸出主軸上加裝圓形光柵通過計算機系統來實施高精度分度;另一種是通過在力矩電機主軸上安裝圓形光柵,通過閉環反饋位置信號給計算機系統,達到精準分度和定位。雖然這兩種形式的解決方案都可達到分度和定位精度的超精準,但這兩種形式的解決方案仍然存在分度和重復定位精準后怎樣克服剎車鎖緊時,其精度不發生改變的技術問題。由于其輸出轉矩小,為克服刀具切削和振動阻力就必須通過分度和定位后氣壓或液壓剎車來鎖緊工作臺或主軸,但在鎖緊時就會產生角度偏擺,從而使原本通過光柵閉環系統得來的精度發生變化,所以實際上還是降低了其精度。

另外,光柵的安裝和使用對轉臺本身的裝配精度和使用環境要求非常高。例如轉臺在工作過程中自身會產生溫升,停機時溫度會下降,在溫度下降的過程中空氣中的水分就會帶著灰塵逐漸冷凝在圓形光柵上,從而使圓形光柵閉環的反饋信息產生較大的不確定性,給系統分度和重復定位帶來更大的誤差,最重要的是其精度丟失不可預見。那么,有圓形光柵閉環系統的轉矩電機情況會怎么樣呢?雖然轉矩電機沒有機械傳動部分,但其輸出的轉矩更小,更要通過剎車鎖緊來滿足加工零件所需力矩要求,同樣會產生鎖緊后角度偏差和光柵受冷凝水霧的影響,使其各項精度降低。

因此,用以上兩種方案同樣不能滿足高精密零件的加工要求。要害問題就是光柵受到污染后,其反饋的位置信息的錯誤信號不可預見,這就會使加工零件的報廢率高。

要解決目前轉臺高精度分度和定位的技術難題,我們認為必須首先從機械傳動上找到突破口,并結合數控伺服系統才能解決當前的困擾。第一,必須解決機械傳動部分的磨損問題。第二,機械傳動部分必須滿足強大的輸出轉矩,使其足以抗衡其加工零部件時的刀具切削和振動,保證工作臺不產生角度和平面及同心度的變動。第三,機械傳動部分的反向間隙必須盡可能小,最好是零反向間隙。第四,傳動機構的嚙合精度誤差達0.003-0.005㎜內。通過長期大量的實踐證明,只有有效解決這些機械的技術難題,再配合伺服數控系統,轉臺才能既實現分度精度和重復定位精度超精密的要求,又能滿足高精密零件的加工需求。否則轉臺精度再高也只能用于檢測,而不能應用在實際的高精密加工中。

下面簡要介紹作者所在公司是如何解決這些技術難題的。我們的解決方案是:一種空間共軌傳動技術及其傳動裝置的創新發明。

一、Wg系列回轉臺原理簡介

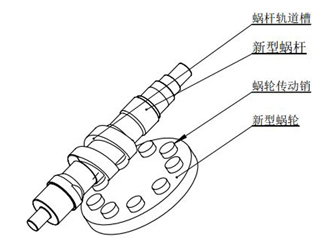

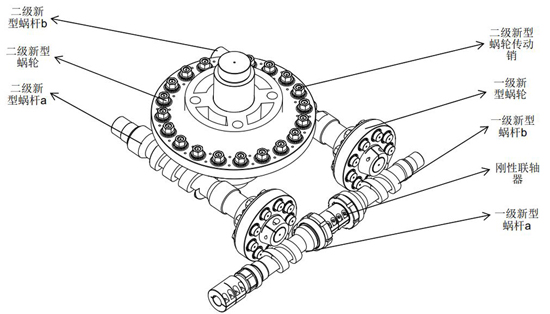

Wg系列回轉臺采用兩級傳動,總傳動比為1:180,其傳動機構是有別于傳統蝸輪蝸桿的新型蝸輪蝸桿傳動件(如圖1所示)。新型蝸輪蝸桿傳動機構運用軌道共軛原理,蝸桿軌道與蝸輪上傳動銷運動軌跡共軛,實現蝸桿軌道槽面與蝸輪傳動銷線-線接觸,兩傳動部件之間作用為滾動摩擦。

除了采用全新傳動機構外,Wg系列回轉臺運用了自主設計的預緊處理,以消除傳動過程中存在的極小間隙。如圖2所示,對兩根一級(以傳動等級命名)新型蝸桿分別施加不同方向的旋轉力矩,通過一級新型蝸輪的傳遞,使得作為一級新型蝸輪主軸的螺旋軌道呈軸對稱的兩根二級新型蝸桿旋轉,旋轉方向相反。在兩根二級新型蝸桿同時不同向旋轉時,蝸桿軌道槽面會與二級新型凸輪傳動銷緊密接觸,實現無間隙線-線接觸滾動摩擦傳動。預緊處理之后,傳動部件之間已無間隙,鎖緊剛性聯軸器,回轉臺即可使用。

圖1 新型蝸輪蝸桿傳動件示意圖

圖2Wg系列回轉臺內部傳動結構示意圖

二、Wg系列回轉臺技術優勢論證

由于Wg系列回轉臺采用獨特的傳動機構、創新式的結構設計和預緊處理,其相較于傳統蝸輪蝸桿回轉臺,具有以下幾大優勢:

1、Wg系列回轉臺采用獨特的傳動機構,創新式的結構設計,并通過自主設計的預緊方式處理之后,其最大性能優勢為其超高精度。回轉臺采用了兩級精確傳動,預緊處理消除了傳動過程中接觸處存在的間隙,其重復定位精度小于等于2″,回程誤差達到2″,一級產品分度誤差2″。本公司三級精度產品已通過湖北省計量測試技術研究院精度質量認證。

2、Wg系列回轉臺運用217絕對值編碼器伺服電機作為動力輸入。由于其傳動比高,摩擦損失極小,蝸桿槽壁厚度大且同時與多個傳動銷深度嚙合,因而Wg系列回轉臺相較于同類型產品,其輸出轉矩大,在零件精加工時完全不用剎車鎖緊,承載力達到8t(已通過試驗證實)。

3、Wg系列回轉臺采用線-線接觸的新型蝸輪蝸桿傳動機構,通過二級傳動,實現足夠大的轉矩平穩輸出和靜止轉矩,使其足以克服零件加工時的切削力和振動力對工作臺的角度和平面偏擺位移,從而保證零件的加工定位精準。由于新型蝸輪蝸桿傳動機構為滾動摩擦,相較于傳統傳動機構的滑動摩擦,摩擦力可以小到忽略不計,因此其能耗極低,箱內油溫升幅小,噪音小,轉臺效率高。

4、Wg系列回轉臺不僅采用全新蝸輪蝸桿傳動機構,摩擦為滾動摩擦,而且各配合傳動部件采用相同材料,經過表面滲氮處理,受力處硬度一致,這樣極大程度減少了摩擦帶來的損耗,在大幅提高回轉臺使用壽命的同時,至少能保證回轉臺兩年以上精度質量。

采用以上技術解決方案所制造的Wg系列轉臺,不僅有效解決了轉臺領域的各項技術難題,且通過3年的長期使用驗證,其各項精度保持基本不變,能充分滿足大工件精密加工的需求。但其結構復雜、生產工藝難度大、成本高,制造小型號的轉臺難度大,是其不足之處。

本公司Wg系列轉臺所標注的精度為純機械精度,如果通過系統補償則結果依次為:正負7″的通過系統補償可達正負3.5″;正負5″的可達正負2.5″;正負4″和正負3″的都可達正負1.5″。

(王學新)